| |

Инвестиционный проект: Инжекторный ЭкоТоп

автор изобретения и разработчик: Дудышев В.Д.

Российская Экологическая Академия

академик РЭА, д.т.н.

ecolog@samaramail.ru

Вихревые смесители (гомогенизаторы) топливо- воздушней смеси для для

экономии бензина в инжекторных двигателях внутреннего сгорания

Дудышев В.Д.

ecolog@samaramail.ru

Самарским ученым и изобретателем - д.т.н. Дудышевым В.Д. вместе с его

соратниками удалось создать и испытать эффективное устройство экономии бензина

для инжекторных авто. Устройство простое и технологичное и позволяет

одновременно с экономией топлива повысить и его приемистость.

И вследствии повышения полноты сгорания такой гомогенной топливовоздушной

смеси(ТВС) весьма значительно снижается токсичность выхлопных газов и

экологическая безопасность инжекторного автомотора(до уровня евро 5,6) вообще

без выходного дорогого и ненадежного сотового платиново-палладиевого

нейтрализатора ВГ

ВВЕДЕНИЕ

Настоящая статья посвящена конструктивной проработке различных вариантов

вихревых гомогенизаторов топливо- воздушной смеси(ТВС ) для инжекторных ДВС и

обсуждению принципов их работы и эффективности для улучшения приемистости,

топливной экономичности и экологии самых распространенных ДВС автотранспорта.

Ранее в статьях /1,2/ автором уже рассмотрена и решена эта актуальная проблема

автотранспорта в самом широком научно техническом аспекте и даны теоретические

предпосылки и математические модели с обоснованием полезности этого радикального

технического новшества. В настоящей статье приведены результаты конструктивной

разработки и испытаний таких вихревых гомогенизаторов Основные технические

решения этих устройств запатентованы автором ранее /3,4/

Вихревое смешивание компонентов ТВС на срезе форсунки, путем

тангенциального введения дополнительного воздуха и выхлопных очищенных газов,

как показали наши опыты, позволяет существенно улучшить гомогенность ТВС и

достичь поставленных целей указанных в начале статьи

Расход топлива, при правильном конструировании и изготовлении вихревого

смесителя -снижается на 20-30%. Приемистость ДВС повышается на эту же величину

а токсичность выхлопных газов снижается в разы

Где устанавливается вихревой смеситель ТВС ?

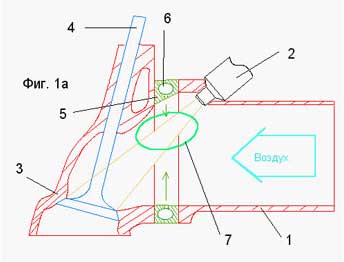

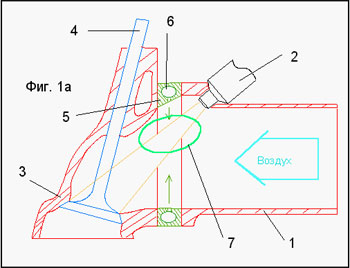

Размещение предлагаемого вихревого смесителя ТВС во впускном тракте

инжекторного ДВС упрощенно показано в виде блок- схемы на рис. 1

Схематическое изображение места установки завихрителя ТВС

1 - Впускной коллектор; 2 - Форсунка; 3 - Головка блока; 4 - Впускной клапан; 5

- Завихритель; 6 - Внутренняя вооздушная полость завихрителя; 7 - Зона действия

вихревого потока.

.

Критика существующей системы приготовления ТВС

в серийном инжекторном ДВС

Известное устройство приготовления топливовоздушной смеси в инжекторных

двигателях внутреннего сгорания (ДВС) содержат штатный впускной коллектор и блок

топливных инжекторов, соединенных с этим впускным коллектором -прототип

(Руководство по техническому обслуживанию и ремонту инжекторных ДВС марки ВАЗ),

М., Русьавтокнига, 2005г. с.16, рис.13-08).

При всех достоинствах прототипа, существующее устройство приготовления

топливовоздушной смеси не обеспечивает эффективное смешивания компонентов

топливной смеси , поскольку инжекторы размещены в непосредственной близости от

впускных клапанов ДВС, и поэтому не обеспечивает ее высокое качество смешивания

, и как следствие, не обеспечивает достаточную полноту ее сжигания в камерах

сгорания тепловых двигателей, что приводит к перерасходу топлива и повышенной

токсичности выхлопных газов инжекторного ДВС.

Что дает вихревой смеситель ТВС и как он устроен ?

Технический результат предлагаемого устройства вихревого гомогенизатора

состоит в конструктивном усовершенствовании известной системы приготовления

топливовоздушной смеси для инжекторных ДВС, достаточным для получения гомогенной

ТВС высокого качества. Указанный технический результат достигается тем, что

известное устройство приготовления топливовоздушной смеси в инжекторном ДВС, (гомогенизатор),

содержащий впускной коллектор с выходными отверстиями и инжекторы топлива,

введенные через дополнительные отверстия внутри впускного коллектора, выполнен в

виде вихревого смесителя компонентов топливной смеси , конструктивно

совмещенного с впускным коллектором посредством его размещения внутри выходного

отверстия впускного коллектора и плотного консольного закрепления части внешнего

цилиндрического корпуса смесителя внутри него, причем наружная поверхность

цилиндра этого вихревого смесителя имеет сквозную проточку от консоли по всей

длине вихревого смесителя с диаметром проточки, меньшим диаметра внутреннего

отверстия этого коллектора на величину, достаточную для образования

цилиндрической полуоткрытой смесительной камеры между ней и внутренней

поверхностью впускного коллектора , причем внутренняя поверхность этого

вихревого смесителя выполнена в виде модернизированного сопла Лаваля с двумя

усеченными конусами, развернутыми малыми отверстиями друг к другу и

цилиндрической проточкой между ними , в которой по периметру размещены наклонные

отверстия в корпусе этого смесителя , тангенциально соединяющие через равные

углы эту внутреннюю цилиндрическую полость в сопле Лаваля со упомянутой

цилиндрической внешней полуоткрытой смесительной камерой, причем в корпусе

впускного коллектора имеются дополнительные отверстия в зоне размещения

смесителя , соединяющие упомянутую полуоткрытую смесительную камеру с

атмосферный воздухом , очищенными выхлопными газами и водяным паром, причем

выходной конус сопла Лаваля внутри вихревого смесителя имеет диаметр, равный

диаметру отверстия впускного коллектора, а сумма диаметра входного конуса сопла

Лаваля и двух высот полуоткрытой смесительной камеры также равна величине

диаметра проходного отверстия впускного коллектора , причем диаметры и углы

наклона всех этих отверстий во впускном коллекторе и вихревом смесителе , а

также размеры отверстий и углы наклона конусов в модернизированном сопле Лаваля

взаимосвязаны и выбираются из условия создания этим устройством вихревых потоков

с направлением и скоростью, достаточным для получения на выходе гомогенизатора

топливовоздушной смеси наилучшего качества.

Описание конструкции вихревого смесителя ТВС,

совмещенного с впускным коллектором инжекторного ДВС

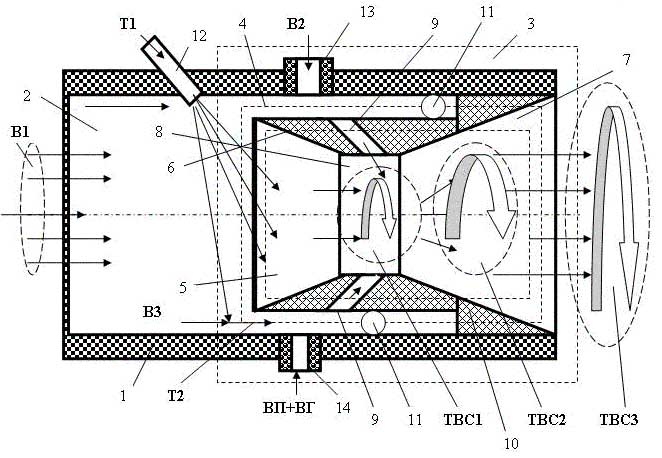

Предлагаемый вихревой смеситель ТВС, конструктивно совмещенный с впускным

коллектором показан на рис.2 (фронтальный вид в разрезе).

Рис.2 Конструкция вихревого смесителя ТВС,

Вихревой совмещенный гомогенизатор топливовоздушной смеси (ТВС)

для инжекторного ДВС (сам блок цилиндров ДВС не показан) содержит впускной

коллектор 1 с внутренним отверстием 2, вихревой гомогенизатор 3, конструктивно

совмещенный с корпусом впускного коллектора1, и выполненный в виде вихревого

смесителя 4 компонент топливо воздушной смеси (перечень их обозначений ниже), с

его цилиндрическим корпусом, имеющим внешнюю консоль 10, и внутренним отверстием

в виде модернизированного сопла Лаваля 5, имеющем входной конус 6, выходной

конус 7, и соединяющих их внутренний цилиндр 8., соединенный наклонными

отверстиями 9 на его внутренней боковой поверхности с полуоткрытой

цилиндрической смесительной камерой 11, образованной между внутренней боковой

поверхностью отверстия 2 впускного коллектора 1 и проточкой снаружи вихревого

смесителя 4 причем вихревой смеситель 4 размещен внутри впускного коллектора 1

со стороны его выхода на внешней консоли 10 его корпуса 10, плотно вставленной

внутрь отверстия 2 впускного коллектора 1 с его выходной стороны. Во впускном

коллекторе 1 размещены также топливный инжектор 12 и два штуцера 13, 14 .

вставленные в его дополнительные отверстия, в зоне размещения внутри него

вихревого смесителя 4 соединяющие атмосферу и полуоткрытую смесительную камеру

11, причем эти отверстия выполнены тангенциальными по отношению к внутренней

поверхности впускного коллектора 1.

Дополнительные буквенные обозначения на фиг.1:

Т1- топливо (подача через инжектор 12 ДВС

Т2-часть топлива в режиме закрутки через отверстия смесителя

В1- главный поток воздуха(из ресивера ДВС- не показан на рисунке )

В2 –дополнительный поток воздуха для закрутки и смешивания ТВС (из ресивера)

В3-часть главного потока воздуха В1, поступающая в полуоткрытую смесительную

камеру 11 для закрутки через отверстия 9 этого смесителя

ТВС-топливо-воздушная смесь. ТВС1, ТВС2 -зоны вихревого смешивания Т+В в сопле

Лаваля внутри вихревой камеры 4 ТВС3 – готовая вихревая гомогенная топливная

смесь перед подачей в ДВС Стрелками показано направления вращения ТВС

Работа устройства вихревого гомогенизатора ТВС

Устройство (рис.2) работает следующим образом. Во входное рабочее отверстии 2

впускного коллектора 1 инжекторного ДВС подают воздух В1 из атмосферы через

главный воздушный фильтр и ресивер(не показаны на рис.). Далее этот воздух В1 и

топливо Т1 из отверстия топливного инжектора 12 движутся по впускному коллектору

1, частично перемешиваются и поступают в гомогенизатор 3, конкретно, в вихревой

смеситель 3, причем одновременно в его входной конус 6 сопла Лаваля 5 и частично

в полуоткрытую смесительную цилиндрическую камеру 11 вихревого смесителя 4.

Одновременно в эту камеру 11 подают и дополнительный воздух из атмосферы через

штуцер 13, вставленный в отверстие во впускном коллекторе.1. В результате,

данные компоненты ТВС начинают вращаться в этой смесительной камере 11

поступающим тангенциально в нее дополнительным воздухом В2 Посредством

образованного вихревого потока воздуха В2, подаваемого тангенциально в

полуоткрытую кольцевую смесительную камеру 11, воздушные вихри В1, В2 и В3 и

частично и топливо Т2 перемешивают внутри нее и подготовленная, хорошо

перемешанная топливовоздушная смесь поступает далее через наклонные

тангенциальные каналы 9, образующие в корпусе вихревого смесителя 4 вихревую

форсунку, формирующая в рабочем цилиндрическом отверстии 8 вихревого смесителя

4, аэродинамический вихрь в котором топливная смесь ТВС1 дополнительно

закручивается и интенсивно перемешивается также с главным воздушным потоком В1

.Модернизированное сопло Лаваля 5, введенное в вихревой смеситель обеспечивают

также дополнительное эффективное дробление капель топлива благодаря двойному

скачку давления потока ТВС при его входе и выходе из него. В результате

многоступенчатого вихревого перемешивания топлива с воздухом в описанном

устройстве гомогенизатора 3 посредством вихревого смесителя 4 с

модернизированным соплом Лаваля 5 –капли топлива активно дробятся и

перемешиваются с главным потоком воздуха В1 и добавочным потоками воздуха В2,3

причем основная гомогенизация ТВС протекает двухступенчато – сначала начинается

вихревое перемешивание ТВС 1 в полом цилиндре 8 сопла Лаваля внутри смесителя 4

, потом перемешивание ТВС2 продолжается в выходном конусе 7 сопла Лаваля 5.

К чему это приводит?

В итоге интенсивного вихревого смешивания компонентов ТВС на выходе вихревого

гомогенизатора 3 на его выходе получается практически однородная гомогенная

топливная смесь ТВС 3 , причем практически идеального качества на любых режимах

работы ДВС Этому весьма способствует и введенное в конструкцию сопло Лаваля

которое создает дополнительный эффект дробления капель топлива из- за скачка

давления в нем ..

Как следствие, благодаря данной конструкции вихревого смесителя с соплом

Лаваля, достигается существенное повышение полноты сгорания такой гомогенной

топливной смеси внутри камер сгорания ДВС и , как следствие, существенно (на

20-30%)снижается расход топлива , повышается приемистость автомотора и в разы

снижается токсичность выхлопных газов инжекторного ДВС.

Развитие конструкции вихревого смесителя – «русский турбонадддув»

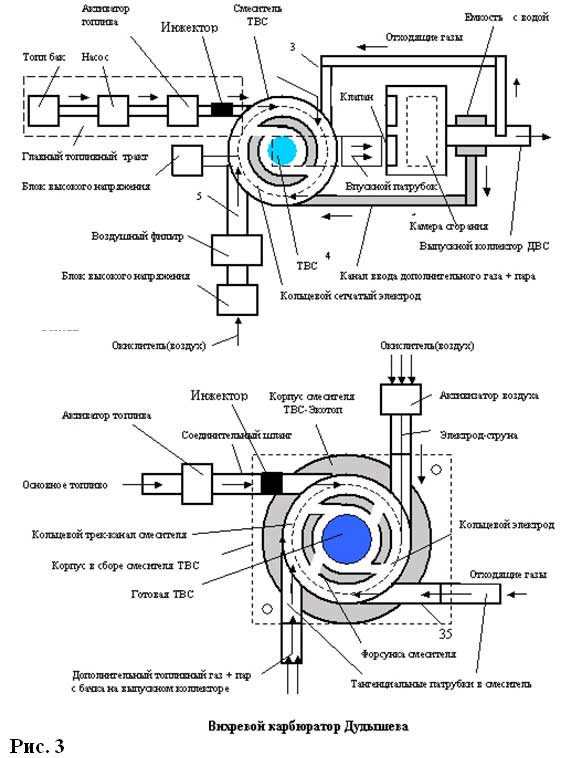

Блок- схема этого модернизированного вихревого смесителя показана на рис. 3

Как видно из блок –схемы (рис.3), в модернизированном его варианте в вихревой

смеситель инжекторного ДВС подаются через раздельные штуцеры и топливо от

инжекторов ,и дополнительный воздух их атмосферы и выхлопные газы и водяной

пар- под давлением причем в нужных пропорциях и в итоге образуется новая

синтетическая гомогенная ТВС..

Выхлопные газы для русского турбонаддува вначале очищают путем

барбатирования воды горячими ВГ ( температура ВГ на выпускном срезе ДВС порядка

500 град)в специальной емкости типа скороварки

И в ней же заодно увлажняют ВГ и получают на ее выходе в дозированном

количестве перегретый водяной пар насыщенный ВГ-в специальной теплостойкой

емкости с водой с двумя штуцерами входным- для ввода в воду –ближе к дну

-первичных горячих ВГ и выходным штуцером – ближе к верхней герметичной крышке

данной испарительно фильтрационной емкости для выпуска под давлением водяного

пара, насыщенного очищенными ВГ И затем заводят эту полученную парогазовую

смесь в вихревой смеситель наряду с топливом и дополнительным воздухом.(рис.3)

В результате такой существенной модернизации конструкции вихревого

смесителя(русский турбонаддув) согласно рис.3 в инжекторном ДВС может быть

реализованы, как показывают расчеты и первичные опыты, еще более существенная

экономия бензина (до 50-70%) при повышении приемистости на 40-50%

Для реализации этого продвинутого варианта конструкции вихревого смесителя

синтетической он снабжается дополнительными вводными отверстиями и

дополнительными штуцерами (см. рис.3) через раздельные штуцеры вставленные в

отверстия в каждом впускном коллекторе, соединенным с рабочей полостью

собственного вихревого смесителя следует подавать в эти полости в дозированном

количестве и соотношении топливо с инжектора и водяной пар (ВП) и очищенные

выхлопные газы (ВГ) требуемой дозировки. Поскольку в этом варианте приготовления

и подачи ТВС возникает эффект «русского турбонаддува»-т.е. значительно

увеличения величины удельного гомогенного топливного заряда, подаваемого в

камеры сгорания ДВС при одновременном снижении расхода топлива. (режим

квазитурбонаддува) И в итоге реализации данного форсированного режима подачи, и

завихрения вместе с традиционными компонентами ТВС, еше и части очищенных

выхлопных газов и водяного пара через этот гомогенизатор и интенсивного

перемешивания новой обедненной синтезированной новой топливной смеси ТВС3

=В1+Т1+ВП+ВГ и ее последующего введения в камеры сгорания эффективность работы

вихревого гомогенизатора усиливается еще на 20-30% по сравнению с первым режимом

исходно без введения ВП+ВГ) одновременно эффекты экономии топлива и повышения

приемистости ДВС при дополнительном снижении токсичности ВГ.

В пусковых и нештатных ситуациях вводные штуцеры 14 могут быть заглушены.

Важным достоинством предлагаемого гомогенизатора ТВС является его

работоспособность практически на всех режимах ДВС.

Рис. 3

Модернизированный вихревой смеситель типа « русский турбонаддув»

Пояснения к рис.3 Модернизированный вихревой смеситель ТВС может быть

выполнен в виде отдельного узла и должен быть потом установлен на выходе

впускного коллектора ДВС. Во втором совмещенном варианте он может быть выполнен

в совмещенном варианте в единой композиции с конструкцией впускного коллектора

инжекторного ДВС (д.б.вставлен в выходные отверстия впускного коллектора

инжекторного ДВС )

Фото

опытного образца вихревого смесителя ТВС для инжекторных ДВС

Испытания опытных образцов вихревых смесителей ТВС

Изготовлены опытные образцы таких вихревых смесителей ТВС различных

конструкций и проведены их сравнительные стендовые и натурные ездовые испытания

Как проводились эти испытания вихревого гомогенизатора инжекторного ДВС?.

Естественно, сначала были замерены посредством бортового компьютера основные

параметры исправного инжекторного ДВС с обычным впускным коллекторомв ездовом

цикле на определенной трассе и потом те же параметры с модернизированным,

совмещенным с вихревым смесителем на той же трассе. Были проведены замеры

расхода топлива, приемистости мотора и токсичности выхлопных газов ДВС в обоих

случаях с вихревым экотопом во впускном коллекторе такого ДВС на авто ВАЗ 21110

и без него посредством бортового РС.

Токсичность ВГ ДВС измерялась прибором «Автотест»

Испытания вихревого смесителя инжекторного ДВС проводились на авто ВАЗ

211110 два месяца при ежедневной езде на расстояния от 50 до 400 км по

различным ездовым режимам, включая городской цикл. Замеры записывались в

бортовой журнал и потом обобщались и усреднялись в зависимости от качества

бензина, типа трассы, режима езды вида ездового цикла , и даже ,от погодных

условий. Ходовые испытания вихревого смесителя на серийном инжекторном ДВС

показали, что усредненная экономия бензина в городском цикле езды авто с таким

вихревым устройством приготовления ТВС во впускном коллекторе ДВС составляет

среднем 20-30% при одновременном повышении приемистости автомотора примерно на

столько же процентов. При этом токсичность ВГ в ДВС с этим вихревым экотопом

снижается в 3-5 и более раз в зависимости от состояния ДВС, режима работы мотора

и от качества бензина.

На трассе экономия топлива инжекторного ДВС с вихревым смесителем

составила в среднем 15-20% при одновременном повышении приемистости на эту же

величину по сравнению с тем же ДВС с обычным впускным коллектором.

Испытания о инжекторного ДВСв введением во впускной коллектор

модернизированного вихревого смесителя типа» русский турбонаддув» пока в ездовом

цикле не проводились , а только на стенде. Результаты этих стендовых испытаний

модернизированного варианта вихревого смесителя тоже обнадеживающие. Но

требуется доработка этой конструкции и перепрошивка программы работы бортового

РС.

Наши деловые предложения

Ищем партнеров и инвесторов для совместного освоения и последующего его

серийного производства этого устройства для любых инжекторных авто и совместной

коммерции. Предлагаем полный пакет инжиниринга по данной актуальной автоновинке.

Имеется опытный образец такого вихревого смесителя топливной смеси для

инжекторных ДВС для авто моделей ВАЗа и некоторых иных инжекторных ДВС

иностранных авто , и его техническая документация.

Заключение

Разработано, изготовлено и испытано на реальном инжекторном ДВС вихревое

устройство приготовления гомогенной ТВС Оно обеспечивает до 30% повышение

приемистости автомотора и до 30% снижение расхода топлива и многократное

снижение токсичности выхлопных газов до уровня Евро5,6. вообще без сотового

дорогого нейтрализатора токсичности ВГ.

Вследствие предельной полноты сгорания такой гомогенной топливовоздушной

смеси(ТВС) весьма значительно снижается токсичность выхлопных газов (на

порядки) и достигается экологическая безопасность инжекторного автомотора(до

уровня евро 5,6) вообще без выходного дорогого и ненадежного сотового

платиново-палладиевого нейтрализатора ВГ Разработка рекомендуется к массовому

внедрению

Литература

1.Дудышев В.Д. Экономия топлива и снижение токсичности бензиновых двигателей

автотранспорта –«Экология и промышленность России »,май 2003 г.

2. Дудышев В.Д. Пути усовершенствования инжекторных ДВС –«Энергетика

транспорта» июль 2004.

3.Дудышев В.Д. Устройство приготовления топливной смеси для инжекторных ДВС –

Патент РФ на полезную модель №58382

4. Дудышев В.Д. Топливный фильтр -активатор –патент РФ на полезную модель

№58942

Автор заранее благодарен за отклики по статье

ecolog@samaramail.ru

http://www.eco-top1.narod.ru

На сегодняшний день можно считать, что в России осуществлен переход от карбюраторных систем питания

ДВС (двигателя внутреннего сгорания) к впрыску или внешнему

инжекторному смесеобразованию двигателей с принудительным зажиганием. Основанием для такого утверждения является тот факт, что все перспективные модели

АвтоВАЗа (ВАЗ-2110, ВАЗ-2114, ВАЗ-2115) в настоящее время оснащаются только

двигателями с системой впрыска топлива.

Во всех этих двигателях впрыск осуществляется во впускной трубопровод

двигателя (внешнее смесеобразование). В этом случае вследствие отсутствия карбюратора понижается сопротивление впускной системы (часть насосных потерь), повышается равномерность распределения и точность дозировки топлива по цилиндрам и появляется возможность в зависимости от режима более гибко управлять законом образования топливовоздушной смеси, поступающей в цилиндры

двигателя. Это позволяет повысить степень сжатия, а следовательно, литровую мощность и

экономичность двигателя. Но в тоже время повышенная топливоподача на переходных режимах и при прогреве

двигателя приводит к повышенной токсичности выхлопных газов на подобных режимах, возникает необходимость в дополнительной очистке первичных выхлопных газов. Особенность работы систем внешнего смесеобразования на основе распределенного впрыска приводит к нежелательной неравномерности распределения паров топлива по объему камеры сгорания (малое время для формирования и перемешивания топливного заряда), отрицательные последствия этого сказываются на некоторых режимах, допустим режим

ХХ и больших нагрузок.

Необходимо отметить, что режимах частичной нагрузки, подобная неравномерность распределения топлива играет некоторую положительную роль. Для сохранения возможности устойчивой работы приходится применять увеличенные зазоры свеч зажигания и повышенную мощность электрического разряда.

Двигателями указанных выше автомобилей ВАЗ являются моторы

ВАЗ-2112 (шестнадцатиклапанный) и ВАЗ-2111 (восьмиклапанный), из которых наибольшее распространение пока получил последний. Оба

двигателя имеют распределенный впрыск, т.е. для каждого цилиндра топливо впрыскивается отдельной форсункой. Существуют системы распределенного впрыска с обратной связью и без нее. Первые пока в основном применяются на экспортных

ВАЗ-2110. В них в системе выпуска устанавливаются нейтрализатор и датчик кислорода, который и обеспечивает обратную связь. Датчик отслеживает концентрацию кислорода в отработавших газах, а контроллер (микрокомпьютер электронной системы управления

ДВС) по своей программе и сигналам других датчиков, поддерживает такое соотношение воздуха с топливом, которое обеспечивает наиболее эффективную работу нейтрализатора.

Однако необходимо учитывать, что обратная связь и регулировка по кислороду (лямбда-зонду) возможна только при работе

ДВС на стехиометрическом составе топливной смеси, да и трех компонентный катализатор рассчитан на работу с таким составом смеси, следовательно уменьшается возможность работы в экономичном режиме, да и в мощностном тоже. Приходится идти на разного рода усложнения, чтобы обойти прямолинейную автоматику и экологию в угоду мощности. Особые условия возникают и на режиме холодного пуска и движения до прогрева (топлива подается в несколько раз больше, чем для прогретого

ДВС), а условий для его испарения нет, следовательно резко возрастает токсичность выхлопа.

В системе впрыска без обратной связи не устанавливаются нейтрализатор и датчик кислорода, а для регулировки концентрации

СО в отработавших газах служит СО-потенциомметр, который используется разово на станциях технического обслуживания при регулировке содержания

СО в выхлопе автомобиля на холостом ходу.

Возникает вопрос: Зачем нейтрализатор и датчик кислорода

ДВС с впрыском? А вот здесь не все так просто как хотелось бы. На первый взгляд, экологические характеристики

ДВС с впрыском однозначно должны быть выше, чем у карбюраторного: топливо подается в строгом, оптимальном соотношении с воздухом, в наивыгоднейший момент времени, и т.д. Но это характерно для установившегося режима. На переходном режиме набора мощности, данное соотношение не соблюдается, в силу первичности сигнала педали газа, следовательно поступлении команды на контроллер для увеличения подачи топлива, резком увеличении подачи топлива форсункой (до среза по сигналу датчика кислорода, но он идет позже во времени) и ограниченному поступлению воздуха, ввиду инерционности процесса и еще не увеличившимся оборотам

ДВС. Причем система может подать очень большие дозы топлива на переходных режимах и максимальной нагрузке, поэтому датчик кислорода и нейтрализатор ограничивают возможные вредные выбросы, соответственно и поддерживается заданная экономичность и токсичность.

Действительно, это так, но зачастую мы не задумываемся, каким образом собственно подается топливо. В карбюраторе распыливание топлива идет по пневматическому принципу - скоростным потоком воздуха и диаметр капель, которые образуются в результате его достигает

20 мкм на основных ездовых режимах автомобиля. Резко ухудшается распыливание карбюратором на режимах запуска холодного

двигателя, и частично резкого ускорения.

В системах впрыска топливо распыливают форсунки за счет давления в системе питания (механическое распыливание). Давление в топливной рампе

двигателя ВАЗ-2111 относительно невысоко - оно достигает

284 КПА (около 3 атмосфер). При этом форсунки создают капли диаметром около

50 мкм. Более крупные капли хуже испаряются и следовательно хуже смешиваются с воздухом. Это приводит к образованию локальных, переобогащенных топливом зон, которые в свою очередь являются очагами образования

СО и СН и др. Дополнительным отрицательным фактором является то, что ввиду значительно более короткого пути по системе впуска, капли топлива не успевают испариться и перемешаться с воздухом. Играет роль и то, что после закрытия впускного клапана, столб воздуха (топливной смеси в случае карбюратора) продолжает движение, происходит так называемая дозарядка в последующий момент открытия впускного клапана. Поэтому смесь все таки немного подогревается от стенок и клапана. При впрыске возможность подогрева и испарения капель остается только от контакта с уже открытым или открывающимся клапаном (а это время крайне мало) и поэтому качество распыла топлива форсункой приобретает первостепенное значение. Но поскольку режимы работы каждой форсунки крайне широки (от очень малых доз на

ХХ, до предельных на полной мощности), обеспечить качественный распыл топлива крайне сложно. Накладывает отпечаток и работа при больших оборотах

ДВС, где существует вполне ясный предел по работоспособности форсунок из за инерционности деталей и невозможность качественного распыла топлива, а также изменение временные из за низкого качества топлива, которое ухудшает параметры форсунок. Возникает необходимость в увеличении рабочего давления форсунок (достаточно дорогое мероприятие) и принимать специальные меры, включая изменяемую длину впускного канала (новые

двигатели ЗМЗ) и значительное увеличение искрового зазора свечи и мощности электрического разряда (все

инжекторные ДВС). Так, оказывается, что на ездовых режимах карбюратор в силу своей конструкции не уступает

ДВС с впрыском, а чаше превосходит его по качеству распыливания топлива (правда лишь в тех случаях, когда он исправен и правильно отрегулирован). Проверка технического состояния автомобиля и замеры уровня токсичности выхлопных газов выполняются, как правило, на стоящих автомобилях, где карбюратор уступает по параметрам экологии системам впрыска. Вместе с тем, в развитых странах измерение экологических характеристик для автомобилей стараются проводить за ездовой цикл и тогда ситуация кардинальным образом меняется. Вот почему на экспортных автомобилях появляются нейтрализатор, датчик кислорода и обратная связь.

Все вышесказанное свидетельствует о том, что системы впрыска нуждаются в совершенствовании смесеобразования, которое позволило бы отказаться от дорогостоящего нейтрализатора, который к тому же нуждается в замене через определенные промежутки времени и крайне критичен к качеству топлива.

Вначале рассмотрим, как же происходит смесеобразование в

двигателе с впрыском на примере ДВС ВАЗ-2111. Электробензонасос роторного типа, стоящий в бензобаке обеспечивает подачу топлива под давлением

284 КПа. Через топливный фильтр топливо поступает в рампу форсунок, которая представляет собой полую планку с установленными на ней форсунками и регулятором давления топлива. Форсунки своими распылителями выходят в отверстия впускной трубы (коллектора). Форсунка представляет собой электромагнитный клапан, который открывается по команде контроллера. При этом топливо через распылитель впрыскивается под углом во впускную трубу на впускной клапан. Здесь топливо частично испаряется, соприкасаясь с нагретыми деталями, и в почти парообразном состоянии попадает в камеру сгорания перемешиваясь с поступающим по тракту воздухом. После прекращения подачи электрического импульса подпружиненный клапан форсунки перекрывает подачу топлива. Регулятор давления топлива обеспечивает постоянный перепад давления между впускной трубой и топливной рампой.

Качество смесеобразования в значительной степени определяет процесс сгорания топливовоздушной смеси. С точки зрения смесеобразования для горения различают два предельных случая: диффузионное пламя и пламя в топливовоздушной смеси (ТВС). В первом случае топливо и воздух смешиваются непосредственно в зоне пламени путем диффузии, во втором – до горения. Многочисленными исследованиями доказано, что в первом случае образование вредных веществ (СО,

СН и NОх) при горении будет выше. Представить себе это можно следующим образом. Диффузионное горение более характерно для крупных капель топлива, которые на пути к камере сгорания не успевают полностью испариться и качественно перемешаться с воздухом. В результате этого в камере сгорания

ДВС реализуется локальное диффузионное горение, протекание которого ограничено во времени, т.к. процесс горения в ДВС является периодическим. Следствием этого будет недожог топлива и повышенное содержание

СО и СН в продуктах сгорания. Предварительно подготовленная смесь характеризуется более равномерным распределением паров топлива по воздуху, горение в этом случае происходит не у поверхности капель, как в ранее рассмотренном случае, а по всему объему

ТВС, протекая более быстро (скорость горения зависит и от общего соотношения топливо/воздух). Причем в некоторых случаях (режимах) возможно наиболее эффективное горение с заданием расслоения топливного заряда, при котором заряд состоит из слоев топливовоздушной смеси и чистого воздуха или отработанных газов (при рециркуляции), поскольку в данных случаях снижается общая температура горения и следовательно исключается возможность образования оксидов азота (NОх).

Следовательно, в ДВС надо стремиться к качественной подготовке

ТВС, для чего в ДВС с впрыском необходимо добиваться следующего:

-

Необходимо получать капли топлива меньшего размера, для чего требуется дополнительно дробить капли, создаваемые форсунками.

-

Нужно обеспечить более качественное смешение испарившегося топлива и его капель с воздухом.

-

Создавать равномерное распределение топлива по потоку воздуха, исключить образование зон с переобогащенной топливной смесью.

-

Производить пропорциональное и сбалансированное расслоение топливного заряда с воздухом или отработанными газами.

При этом возникает вопрос - для чего улучшать смесеобразование, если современные

ДВС с впрыском почти укладываются в наши экологические нормы. (Прим.

нормы Евро 3 и 4 обычные впрысковые бензиновые

ДВС без существенного изменения конструкции не проходят, не говоря уже об нормируемой дозе по углекислому газу, фактически требуемому расходу топлива

3-4 литра на 100 км). Действительно, нормы выполняются, но литературные источники забывают сообщить, какой ценой. Дело в том, что система выпуска любого автомобиля имеет гидравлическое сопротивление. Это обусловлено конструкцией выхлопной системы, которая представляет собой совокупность расширяющихся участков в которых установлены перфорированные пластины или решетки, за счет прохождения которых выхлопные газы теряют свою скорость и температуру, а в результате приобретают иные акустические характеристики, издавая на выходе из выхлопной трубы менее резкие звуки. Вместе с тем, такая конструкция препятствует свободному выходу выхлопных газов, что в свою очередь несколько снижает коэффициент наполнения цилиндра свежей ТВС, а это уменьшает мощность. Поэтому на спортивных автомобилях используют глушители иной конструкции, где жертвуя звуковыми характеристиками увеличивают мощность. Установка в выхлопную систему нейтрализатора приводит к дополнительному увеличению сопротивления на выпуске, а значит и к еще большему снижению мощности. Именно это привело к появлению выражения "задавленный нейтрализатором" применительно к

двигателям, оснащенным ими. Действительно многие владельцы "десяток" замечают, что у

двигателей ВАЗ-2112 с нейтрализатором динамические характеристики хуже. Частично может решить проблему турбонаддув. Но это усложнение и удорожание

двигателя. Такова плата за экологию.

Мы предлагаем иной путь, смысл которого хорошо отражает плакат, ранее висевший на стенах многих учреждений: "Чисто не там, где метут, а там где не сорят". Действительно, зачем бороться с выбросами, когда они есть, когда сразу можно сделать чтоб их не было.

Вернемся к нашим четырем пунктам. Необходимость первого, связанного с диаметром капель обоснована в начале статьи, а вот зачем следующие три? Дело в том, что любой

ДВС работает при определенном соотношении топлива с воздухом, которому соответствует определенный коэффициент избытка воздуха , который для бензиновых

ДВС лежит в диапазоне = 0,8…1,15 (т.е. вблизи стехиометрического состава смеси).

Согласно экспериментам на модельных установках при таких a, ни

СО, ни СН вообще не должны образовываться при сжигании гомогенных

ТВС. Однако всем известно, что применительно к

ДВС это не так. Почему? Да потому, что на самом деле величина

0,8…1,15 не характеризует действительного соотношения топлива с воздухом во всех зонах по объему камеры сгорания. Она рассчитывается исходя из количества топлива и воздуха поступивших в

двигатель, не учитывая их дальнейшего распределения, между тем как в результате неполного смешения в камере сгорания могут иметь место и зоны

с =0,3; и с =0,5 и т.д. Чтобы уменьшить количество таких переобогащенных топливом зон и необходимо обеспечивать качественное смешение топлива с воздухом по всему объему либо производить пропорциональное расслоение топливного заряда (без образования переобогащенных зон). Дополнительно усложняется процесс тем, что на различных режимах коэффициент альфа требуется несколько измененный. Для получения максимальной мощности от

ДВС требуется "мощностной состав", на режимах

ХХ желательно уйти от "мощностного состава", на режимах частичных нагрузок требуется обедненная смесь (экономичность) и т.д. Это усложняет процессы управления топливоподачей и качеством образования топливного заряда.

Для того чтобы выработать мероприятия, обеспечивающие столь противоречивые требования, попробуем разобраться, что же препятствует качественному смешению топлива с воздухом в существующих

ДВС с впрыском. Форсунка впрыскивает топливо во впускной трубопровод под острым углом к направлению движения воздуха. При этом частицы топлива двигаются почти параллельно попутному потоку воздуха, что как раз и не способствует их интенсивному перемешиванию.

Многосекционное распыление форсунки (для случая с двумя впускными клапанами) также не отличается интенсивностью перемешивания. Как известно, качественного перемешивания можно достичь несколькими путями: за счет существенного увеличения скорости одного из компонентов смеси, за счет их соударения или увеличения времени контакта, причем соударение дает больший эффект. В классическом случае ни то, ни другое практически не наблюдается. Значит, чтобы улучшить смесеобразование необходимо использовать один из способов. Поскольку изменить соотношение скоростей простым путем не представляется возможным, закономерен вывод о создании дополнительного потока воздуха в плоскости, перпендикулярной впрыску топлива. Такой дополнительный вихревой поток воздуха приведет к дальнейшему дроблению капель топлива, а также улучшит качество смесеобразования. Причем путем правильного конфигурирования и организации дополнительных тонких вихревых струй и потоков возможно получить, как дробление и интенсификацию перемешивания с воздухом, так и сбалансированное расслоение топливного заряда воздухом либо отработанными газами (частичная рециркуляция).

Ранее несколько похожее решение, правда, для карбюраторных

ДВС, предлагалось профессором А.П.Меркуловым

/1/, работавшем в Самарском государственном аэрокосмическом университете и создавшем вихревой карбюратор.

А.П.Меркулов решил использовать вихревую трубу, работающую на эффекте

Ранка в качестве карбюратора и топливной форсунки. Возможность такого использования вихревой трубы объяснялась ее специфическими свойствами: способностью создавать разрежения в ядре вихря при небольших перепадах давления, интенсивным перемешиванием, наличием зон повышенной и пониженной температуры в вихре, возникновением в вихревой зоне интенсивных звуковых и ультразвуковых колебаний и ионизации. Целью вихревого карбюратора было достижение полного испарения топлива уже в карбюраторе. Это позволяло исключить неравномерность состава смеси по цилиндрам, разжижение и смыв смазки на стенках цилиндра, каплями неиспарившегося топлива, неполноту сгорания и перерасход топлива. Различные варианты вихревого карбюратора прошли испытания на автомобильных

двигателях ГАЗ-21,ГАЗ-24 и ВАЗ-2106. В их ходе удалось установить, что дополнительно к ожидаемым эффектам при использовании нового карбюратора можно снизить требования к антидетонационным свойствам топлива, что позволяло либо использовать более дешевое топливо, либо повысить степень сжатия в

двигателе, стало быть его мощность и экономичность. По ожидаемым характеристикам были получены следующие результаты. На режимах частичных нагрузок по сравнению со стандартным карбюратором обеспечивалась

15% экономия топлива за счет обеднения смеси и повышения полноты сгорания топлива. На режиме холостого хода вихревой карбюратор обеспечивал снижение удельного расхода топлива на

25…30%. Высокая полнота сгорания обеспечивала снижение на

50…70% содержание СО в продуктах сгорания. К сожалению, в тогдашних условиях запустить вихревой карбюратор в серийное производство не удалось. Вихревые карбюраторы работали по следующему принципу (см. рис.1.) Воздух из атмосферы проходил через фильтрующий элемент и через образующие сопловой вход лепестки поступал в вихревую трубу. За счет разрежения в приосевой зоне поступающее в нее из поплавковой камеры через форсунку топливо интенсивно разбрызгивалось и испарялось. Крупные неиспарившиеся капли подхватывались вихрем и разбрызгивались к стенке вихревой трубы, где попадали в зону повышенной температуры и, испаряясь, двигались вместе с периферийным вихрем к горячему концу вихревой зоны. Необходимо отметить и следующее. Подобное образование полнопоточного вихря может привести к нежелательным эффектам, например: либо малой эффективности на режимах

ХХ, либо к чрезмерной турбулентности потока на повышенных режимах и срыву горения, что приведет к пропуску цикла горения и неустойчивой работе

ДВС.

Несмотря на это, данная конструкция свидетельствует о достоинствах, которые соответствуют закрутке воздуха при распыливании топлива, однако она не может быть использована без внесения существенных изменений в конструкцию двигателя. Тракт впускного трубопровода не позволяет смонтировать вихревую трубу, да и полнопоточный вихрь не всегда желателен. Поэтому в нашем случае целесообразнее создать закрутку воздуха в зоне форсунки без вихревой трубы, причем для создания вихря использовать только небольшую часть воздушного потока.

Попробуем вначале оценить, будет ли в этом случае от этого эффект. В

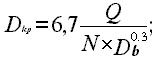

/2/ приводится формула для оценки влияния попадания топливной струи на вращающуюся поверхность:

Где Dкp - среднезаутеровский диаметр капель (диаметр капли, у которой отношение объема к площади поверхности равно этой величине для всего аэрозоля);

N - частота вращения, об/мин; Q - расход жидкости;(м3/с);

Db – диаметр вращения вихря

Для двигателя ВАЗ-2111 диаметр впускного трубопровода составляет порядка

30мм, поэтому принимаем Db=30мм (рис.2). Расход топлива примем равным

7 л/час, что соответствует 1,9*10-6 м3/с. Для расчета частоты вращения

N необходимо вычислить вначале окружную скорость воздуха. Для этого воспользуемся известной формулой:

где в нашем случае c – окружная скорость воздуха,

p - плотность воздуха, а F – площадь сопел, обеспечивающих подвод воздуха в трубопровод. Так как в

ДВС расход воздуха пропорционален расходу топлива, то воспользуемся формулой:

приняв для расчетов a=1,

Lo=15. Для приведенного выше объемного расхода топлива его массовый расход будет равен произведению объемного расхода на плотность бензина (принимаем равной

750 кг/м3).

Выразив из формулы и проведя его расчет, получаем величину

0,021 кг/с. Далее необходимо определить площадь, по которой будет подводиться воздух. Для этого воспользуемся формулой

/1/. Согласно ей суммарная площадь отверстий подвода воздуха определяется формулой:

здесь - температура воздуха (принимаем равной

293К); - его давление в кг/см2 (в нашем случае атмосферное давление). После расчета получаем

F=94 мм2. Этой площади соответствует окружная скорость

с=196 м/с.

Теперь рассчитаем соответствующую ей частоту вращения, воспользовавшись формулой

с=NR и подставим ее в формулу для диаметра капель. Расчет дает величину

D32=4,9*10-5мм. Следует учесть, что расчет являлся оценочным. Но из него видно, что даже в случае уменьшения диаметра вихря (что будет иметь место в действительности) удастся добиться качественного дробления капель. В реальности в любом случае их диаметр окажется менее

50 мкм, поскольку в нашем случае дроблению подвергается не струя топлива, а капли выходящие из форсунки. Это свидетельствует о значительном эффекте от столкновения конуса распыла форсунки с вихревой закруткой воздуха.

Существует формула /2/ для расчета времени, необходимого для испарения одиночной капли:

Tи= к(плотность воздуха) х с хD xD/ 8хк2х (1+B)(1+0,25Re в степени 0,5

Здесь В - параметр массообмена, к - константа скорости реакции,

D - диаметр капли, r - плотность топлива,

с - теплоемкость воздуха.

Полагая все величины, входящие в уравнение неизменными при сравнении стандартного случая и случая с интенсификацией закруткой воздуха, получаем, что время на испарение прямо пропорционально квадрату диаметра капли. Предположив, что при использовании закрутки он уменьшится в два раза, получим, что потребное время на испарение в этом случае уменьшится в четыре раза.

Следовательно, при интенсификации с закруткой, вероятность более полного испарения капель значительно выше. В работе

/2/ приведен также график зависимости скорости распространения пламени

S от диаметра капель и доли испаренного топлива

(W) – см. рис.3.

Из приведенного графика видно, что увеличение диаметра капель в два раза примерно во столько же раз снизит скорость распространения пламени. Падение скорости распространения пламени в свою очередь приводит к незавершенности процесса горения за отведенное на него в цикле

ДВС время и недожогу топлива. Вариации скорости горения топливной смеси на различных режимах требуют и усложнения системы управления углом опережением зажигания. Чрезмерное снижение скорости горения, в целом ухудшает характеристики

ДВС, включая и экологические.

Из всего вышесказанного однозначно видно, что интенсификация процесса распыления топлива путем создания пересечения с вихревой закруткой воздуха уменьшает диаметр капель топлива, ускоряет их испарение и повышает в конечном итоге скорость горения. В совокупности все эти факторы должны в значительной степени способствовать совершенствованию процесса горения и снижению выбросов

СО, СН и NОх.

Далее необходимо решить ряд технических вопросов, чтобы реализация идеи стала практически осуществимой. Так, например, встает вопрос, каким образом лучше всего создать закрутку воздуха? Многократные эксперименты профессора

А.П.Меркулова показали, что для этого целесообразнее всего использовать улитку, внутренняя поверхность которой выполнена по спирали Архимеда. Она в свою очередь может выполняться с одно и многосопловыми входами.

Следующий важный вопрос - где, в каком месте осуществлять подвод воздуха.

Рассмотрение поперечного разреза двигателя

ВАЗ-2111 показывает, что крепление проставки для подвода воздуха без внесения изменений в конструкцию двигателя может быть осуществлено в месте крепления ресивера к впускному трубопроводу или в месте крепления впускного трубопровода к блоку цилиндров. В первом случае подача воздуха осуществляется до места впрыска топлива, во втором - после. Анализ установки проставки для обоих вариантов показывает, что в первом случае улучшится только смесеобразование, т.к. скорость закрутки потока воздуха у форсунки уже упадет, а во втором случае будет наблюдаться полный эффект включая и дополнительные, такие как пропорциональная степень расслоения топливного заряда.

Следующим важным моментом, лимитирующим возможность применения интенсификации распыления топлива путем вихревой закрутки для двигателя с впрыском, является измерение расхода воздуха. Дело в том, что для

ДВС с впрыском расход воздуха является одним из основных параметров, по которому микропроцессор формирует команды управления параметрами впрыска топлива. Следовательно, подводимый воздух необходимо измерять. Тут может быть несколько решений. Во-первых, подвод воздуха к вихревому интенсификатору (проставке) можно осуществлять из атмосферы через отдельный фильтр и установленный за ним дополнительный измеритель расхода термоанемометрического типа. При этом микропроцессор системы впрыска должен будет учитывать сигнал, как основного, так и дополнительного датчиков, что может потребовать внесения изменений в его конструкцию. Во-вторых, отбор воздуха для проставки можно провести от места за датчиком расхода воздуха. В третьих, закрутку можно осуществлять для всего потока воздуха, поступающего в цилиндр, подобно тому, как это сделано на некоторых типах дизелей. В случае применения закрутки с дополнительной рециркуляцией отработанных газов вводится поправка в программу контроллера, поскольку процент рециркуляции обычно небольшой. Причем дополнительная рециркуляция может применяться только как средство вихревого расслоения заряда, а воздушный вихрь для интенсификации смесеобразования. При этом достоинством второго и третьего способов является то, что дополнительные датчики для измерения расхода не потребуются, что позволит обойтись без разработки нового программного обеспечения.

Необходимо отметить, что общее направление вихревой закрутки должно быть согласовано с расположение впускного клапана (клапанов) в камере сгорания.

Схематическое изображение места установки завихрителя

Фиг. 1а.

1 - Впускной коллектор; 2 - Форсунка;

3 - Головка блока; 4 - Впускной клапан;

5 - Завихритель; 6 - Внутренняя вооздушная полость завихрителя;

7 - Зона действия вихревого потока.

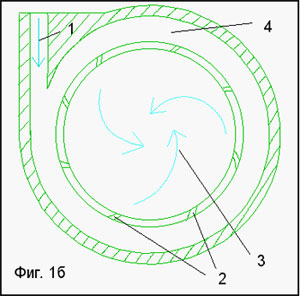

Примерный фронтальный вид потока завихрителя

Фиг. 1б.

1 - Входной поток воздуха; 2 - Наклонные отверстия (возможно смещение от плоскости кольцевого канала);

3 - Вихревой поток; 4 - Кольцевой канал завихрителя.

По материалам данной статьи можно сформулировать следующие выводы:

-

Создание дополнительной столкновительной вихревой закрутки воздуха, в зоне распыла форсунки системы впрыска, позволит существенным образом улучшить качество распыливания и интенсифицировать процесс смесеобразования топлива с воздухом. Причем отпадает необходимость в дополнительных методах, подобных регулируемой длине впускного канала

16 клапанных новых двигателей ЗМЗ Заволжского завода.

-

Закрутка воздуха интенсифицирует испарение капель топлива, что способствует образованию более однородной смеси топлива с воздухом, т.е. устраняет возникновение больших капель неиспарившегося топлива.

-

Закрутка существенно ( на 20-30 %) повышает и одновременно стабилизирует скорость горения, что в конечном итоге увеличивает полноту его сгорания.

-

Образование дополнительного поперечного вихревого потока в районе среза топливной форсунки инжекторного ДВС с правильно организованной подачей воздуха позволит существенно снизить выброс токсичных веществ в первичных выхлопных газах. В соответствии с данными

/1,2/ выбросы по сравнению со стандартным вариантом могут быть уменьшены на

50…70% на основных режимах работы.

-

Стоимость устройств улучшения системы подачи воздуха к форсунке существенно ниже сотового химического нейтрализатора

ВГ, причем она практически не требует обслуживания или замены и не критична к качеству топлива и условиям эксплуатации.

-

Такой оригинальный дополнительный вихревой смеситель

ТВС для инжекторных ДВС –является одновременно эффективным гомогенизатором

ТВС, нейтрализатором токсичности ВГ и устройством умеренного расслоения топливного заряда. Он не ухудшает динамики двигателя, поскольку не создает дополнительного аэродинамического сопротивления. Его внедрение приведет к экономии топлива , а не к его перерасходу, как в случае с внешними сотовыми нейтрализаторами.

ЛИТЕРАТУРА

-

Меркулов. Вихревой эффект и его применение в технике. Издание Самара, Оптима,

1997.

-

А.Лефевр. Процессы в камерах сгорания ГТД. М. Мир,1986.

-

Г.Альсаллум. Исследование эффективности использование бедных смесей в малотоксичных бензиновых двигателях. Моск.гос.Авт.инст.

1995.

-

Р.Х.Зарипов, Д.Н.Самойлов. Бензиновые двигатели с подачей в цилиндры дополнительного воздуха. Казань, 1995.Редакция текста продолжается . . .

|

|